Digitalisation & Tendances

La productivité de l’industrie française boostée par la transformation digitale

La compétitivité de l’industrie française est devenue un enjeu de souveraineté nationale. Or, il est reconnu que la transformation digitale des entreprises industrielles est une condition pour que les entreprises gagnent en efficacité et en performance.

C’est pourquoi le concept d’industrie 4.0 gagne du terrain dans les têtes, et de plus en plus dans les ateliers. L’usine interconnectée, qui met en relation les hommes, les données, les machines et les produits, est ainsi l’ambition ultime de la transformation digitale des entreprises industrielles.

Mener à bien un projet de transformation digitale dans un environnement industriel est donc un immense défi mais également une véritable promesse d’avenir. S’y engager avec des chances de succès impose de se fixer une feuille de route à la hauteur du challenge :

- Créer un environnement cyber-physique à haute productivité, l’industrie 4.0

- Enrichir son système de production 4.0 en technologies d’avenir

- Associer les acteurs à la transformation des logiques de production

- Approfondir sa transformation digitale avec le Cloud

L’industrie 4.0, aboutissement de la transformation digitale des entreprises manufacturières

Qu’est-ce que l’industrie 4.0 ?

L’industrie 4.0 désigne une approche du système de production où les machines et les produits sont connectés au système d’information de l’entreprise.

Un échange continu d’informations permet alors de :

- Piloter les processus machine par machine, voire module par module

- Capter en temps réel les données relatives au fonctionnement de chaque machine, permettant par exemple une maintenance préventive beaucoup plus fine

- Mieux comprendre les usages des produits par les clients finaux

Mais l’industrie 4.0 s’applique également à l’entreprise étendue, intégrant les acteurs de l’ensemble de la chaîne de valeur, des fournisseurs aux distributeurs. La transformation digitale des entreprises industrielles aboutit ainsi au recueil d’informations en temps réel sur l’ensemble de la chaîne logistique.

L’objectif est de les analyser et d’en tirer parti pour :

- Optimiser vos opérations

- Développer vos innovations

- Maximiser la satisfaction de vos clients

Quel est l’apport des technologies numériques à l’industrie 4.0 ?

La transformation digitale des entreprises industrielles s’appuie donc la mise en place de systèmes cyber-physiques.

D’une part, des applicatifs collaboratifs sont étroitement connectés à l’environnement physique de production et aux processus d’exécution pour en améliorer le fonctionnement.

D’autre part, des modules à forte composante digitale sont insérés dans la chaîne de production pour optimiser l’exécution de certaines tâches.

On peut citer par exemple :

- L’Internet des objets industriels (IIoT), qui connecte les équipements industriels entre eux et avec le système d’information de l’entreprise grâce à des capteurs.

- Le big data et l’analyse prédictive, qui permettent d’interpréter les gigantesques volumes d’informations recueillis à toutes les étapes du cycle de production.

- L’intelligence artificielle et l’informatique cognitive, qui simulent les processus de la pensée humaine pour améliorer la réactivité du système de production.

- La robotique et la cobotique, qui fiabilisent et accélèrent certaines opérations industrielles et soulagent les opérateurs.

- La fabrication additive, ou impression 3D, capable de produire des sous-ensembles à partir de poudres.

Quels sont les avantages de l’industrie 4.0 en termes d’innovation ?

Obtenir sur leurs produits des informations plus précises et fondées sur l’usage en situation réelle est une mine d’or pour les industriels. Vous disposez alors en effet de tous les éléments pour adapter vos réalisations aux attentes du marché.

Par exemple, vous avez les cartes en mains pour rendre vos produits :

- Plus attrayants

- Plus utiles

- Plus fiables

La transformation digitale des entreprises industrielles est clairement un atout pour participer à la compétition mondiale en conservant une longueur d’avance.

Les technologies d’avenir de l’industrie 4.0

L’intelligence artificielle

L’intelligence artificielle est un pas de plus dans l’industrie 4.0.

En effet, si la mise en réseau des machines grâce à l’IIoT est déjà une réalité pour nombre d’environnements industriels, l’action sur les éventuels dysfonctionnements se limite à la détection des anomalies en temps réel. Alors que l’IA est susceptible d’anticiper les pannes grâce à la compréhension de situations problématiques à partir de la captation de signaux faibles.

L’intelligence artificielle peut également aider les machines à adapter leurs comportements, notamment dans le cadre de cycles d’exploitation complexes, pour :

- Optimiser leur performance

- Augmenter leur durée de disponibilité

- Réduire leur consommation de fluides

L’apprentissage automatique (ou machine learning)

L’apprentissage automatique est susceptible quant à lui de fournir des informations plus fines aux équipes de maintenance. Par exemple, le machine learning est de plus en plus capable d’indiquer par machine la durée de fonctionnement prévue avant une panne et le type de panne probable.

A minima, cette information permet aux techniciens de maintenance de préparer l’équipement adapté au type de panne anticipé.

Mais en réalité, l’ambition à l’échelle de l’entreprise industrielle est d’optimiser la planification des interventions préventives en fonction de l’urgence et des compétences des ressources.

À l’avenir, l’apprentissage automatique pourrait ainsi signifier zéro temps d’arrêt imprévu.

Par exemple, l’analyse prédictive pourrait automatiquement permettre au système d’information de commander des pièces de rechange et des consommables.

Ou encore fournir de nouvelles données analytiques au pilotage industriel pour mieux intégrer la continuité de fonctionnement des équipements dans la programmation globale des fabrications. Et adapter les ordres de fabrication en cas d’alerte.

L’unicité du système d’information et la multiplication des capteurs induites par la logique d’industrie 4.0 ouvrent ainsi des perspectives inouïes quand on adjoint au système de production des capacités d’analyse aussi puissantes.

Les bonnes pratiques de la transformation digitale des entreprises industrielles

Prendre la mesure des enjeux

Le système de production issu de la transformation digitale des entreprises industrielles fait entrer l’économie dans une nouvelle ère.

En effet, parce qu’il abaisse les coûts fixes, miniaturise les unités de travail et engage le dialogue avec les utilisateurs, il permet d’envisager de répondre à une demande émergente forte : la personnalisation.

Or, personnaliser les produits mis sur le marché ne constitue pas seulement un défi industriel. Il s’agit d’un changement de modèle qui doit mobiliser l’ensemble de l’entreprise et de son écosystème.

C’est pourquoi la transformation digitale peut être considérée comme un projet d’entreprise, de toute l’entreprise.

Ainsi, pour moderniser l’entreprise afin qu’elle reste concurrentielle dans l’environnement de l’industrie 4.0, il faut initier des améliorations dans tous les domaines opérationnels :

- Rationaliser tous les processus afin de gagner partout en productivité

- Encourager la collaboration à l’échelle de l’entreprise et de la chaîne logistique

D’un côté, la transformation digitale de l’entreprise industrielle repose sur l’appropriation de la logique de l’industrie 4.0. Mais de l’autre côté, il faut un ERP dédié à l’environnement industriel pour connecter les hommes et les opérations amont et aval et en exploiter ainsi tout le potentiel.

Faire évoluer son modèle d’affaires

La transformation digitale des entreprises industrielles induit de bâtir de nouvelles relations avec ses clients, durables et orientées vers la création de davantage de valeur.

En effet, le partage des informations tout au long de la chaîne doit s’appuyer sur une communauté d’intérêts.

De la part de l’entreprise, ce partage est par exemple fondé sur :

- L’innovation des produits et des services

- L’accompagnement des clients vers des usages plus sobres en ressources naturelles

- Une meilleure protection des opérateurs de production

Entraîner tous les acteurs

La transformation digitale des entreprises industrielles repose sur un temps long pour être véritablement et durablement appropriée par l’ensemble des acteurs de la chaîne de valeur.

Pour démontrer la supériorité de ce modèle et convaincre chacun d’adopter de nouveaux codes, une approche par itérations successives est souvent la solution. Des essais incrémentaux réussis entraînent l’entreprise couche après couche, en permettant aux acteurs de terrain de constater les effets de la transformation sur un processus de production ou de gestion.

L’autre condition de la réussite collective d’un projet de transformation digitale est certainement le portage au plus haut niveau de l’entreprise. C’est pourquoi, l’engagement personnel et manifeste de la direction générale est une condition incontournable.

Le Cloud, levier de la transformation digitale des entreprises manufacturières

Pourquoi le Cloud est un plus pour les entreprises manufacturières

On l’a compris, la transformation digitale des entreprises industrielles repose sur la circulation et l’enrichissement de la donnée.

Les industriels vont devoir remplacer leurs équipements afin de pouvoir :

- Collecter les données

- Analyser ces données de manière efficace

- Utiliser les informations tirées de ces données pour orchestrer les opérations à venir

Vous avez besoin en effet de mettre en place des systèmes capables d’analyser automatiquement d’énormes volumes de données pour les convertir en informations exploitables.

Par ailleurs, dans le cadre de l’industrie 4.0, les données doivent être accessibles, connectées et disponibles. C’est pourquoi un système d’information exploité dans le Cloud peut jouer un rôle majeur dans la transformation digitale de votre entreprise.

Pourquoi le Cloud ?

Le Cloud :

- optimise l’accessibilité aux logiciels et aux applications.

- accompagne avec agilité la montée en puissance graduelle de votre entreprise.

- permet de stocker sans limite et en toute sécurité les énormes volumes de données impliquées dans la transformation digitale de votre entreprise.

- connecte entre eux tous les acteurs de la chaîne de valeur, depuis vos fournisseurs et partenaires jusqu’à vos clients.

Comment le Cloud est créateur de valeur pour les entreprises industrielles

Le principe de l’exploitation de votre système d’information dans le Cloud est de séparer l’application de l’infrastructure. Vous investissez dans une plateforme à haute valeur ajoutée et bénéficiez de la mutualisation des équipements, serveurs et réseaux.

Votre ERP constitue selon cette approche un système ouvert, auquel viennent s’agréger en tant que de besoin des applicatifs verticaux. Et sur lequel peuvent intervenir à distance de multiples développeurs, avec le talent d’enrichir cet écosystème cohérent autour d’une brique fondamentale fiable et puissante.

Appliquée au système de production, cette dissociation peut permettre de connecter des ressources de production physiques réparties entre différents lieux. D’un côté, un pilotage en réseau, ouvert à de multiples contributeurs et concepteurs. De l’autre, des unités d’exécution connectées, positionnées au plus près des besoins et/ou des ressources.

Et demain, pourquoi ne pas imaginer des unités de production mobiles et modulaires, déplacées et assemblées en fonction des usages du moment. Ou encore des unités de production mutualisées et accessibles à la demande.

Ces plateformes de production deviendraient ainsi des ressources auxquelles n’importe quel concepteur pourrait avoir accès pour développer un prototype voire engager la production des premières séries. La démonstration du potentiel de l’impression additive dans de nombreux domaines industriels rend cette approche d’autant plus réalisable.

Comment le Cloud change en profondeur le fonctionnement collectif

Le Cloud est donc un moyen souple et efficace de piloter les activités, que les industriels ont tout avantage à adopter.

Par exemple, le Cloud permet de gérer plus efficacement la chaîne logistique et de mieux assurer le suivi des stocks et des approvisionnements. En effet, un système d’information partagé dans le Cloud facilite la connexion des fournisseurs, partenaires et distributeurs de l’entreprise entre eux. Et favorise donc une efficience collective accrue.

Pour encourager l’adoption de cette façon de travailler ensemble par tous les acteurs de la chaîne de valeur, l’entreprise engagée dans sa transformation digitale doit se mettre à l’écoute de ses parties prenantes.

Que disent-elles ? Globalement, les acteurs réclament des fonctionnalités qui améliorent leur façon de travailler et augmentent leur mobilité. Le récent mouvement vers davantage de télétravail vient évidemment renforcer ces attentes.

De fait, les utilisateurs de l’ERP, au sein de l’entreprise ou au sein des autres entités de l’écosystème, sont inspirés par l’usage qu’ils ont des applications personnelles.

Ils attendent :

- Des services personnalisés par métier et/ou par processus

- Des actualisations régulières

Les acteurs, qui ont l’expérience concrète de la puissance de la solidarité et de l’intelligence collective, ne se satisfont certainement plus d’un « nouveau système de gestion des finances » ou d’une « plateforme CRM moderne ». Ils revendiquent une solution performante et sur-mesure qui pilote parfaitement dans le Cloud leurs flux de travail et leurs projets transverses. Et qui soit une plateforme facile à enrichir quand les besoins, l’innovation technologique ou l’inventivité des développeurs en créent l’opportunité.

En conclusion, la transformation digitale des entreprises industrielles induit une mutation de l’organisation vers une logique de plateforme :

- Connectée

- Collective

- Intelligente

- Globale

- Mobile

- Agile et évolutive

Il s’agit d’un véritable projet d’entreprise, où l’ensemble des acteurs doit être écouté et impliqué. Mais créer cette architecture apte à soutenir la réalisation des objectifs de la transformation digitale repose aussi sur le choix d’un ERP susceptible de booster les performances sans sacrifier la sécurité, de favoriser l’intelligence collective sans freiner l’appropriation.

Pour en savoir plus sur la manière de booster la productivité de votre entreprise grâce à l’adoption d’une stratégie industrie 4.0, téléchargez le Guide du fabricant sur les solutions de l’industrie 4.0.

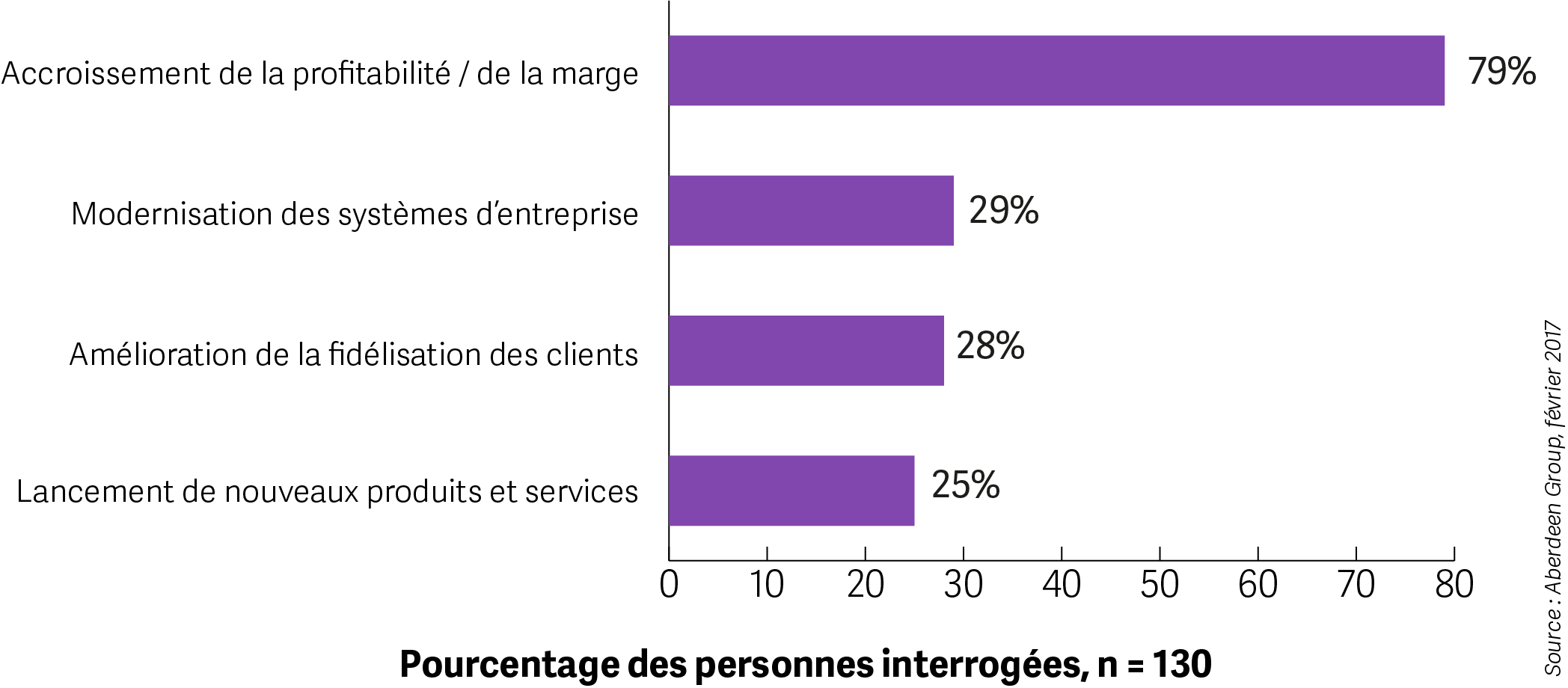

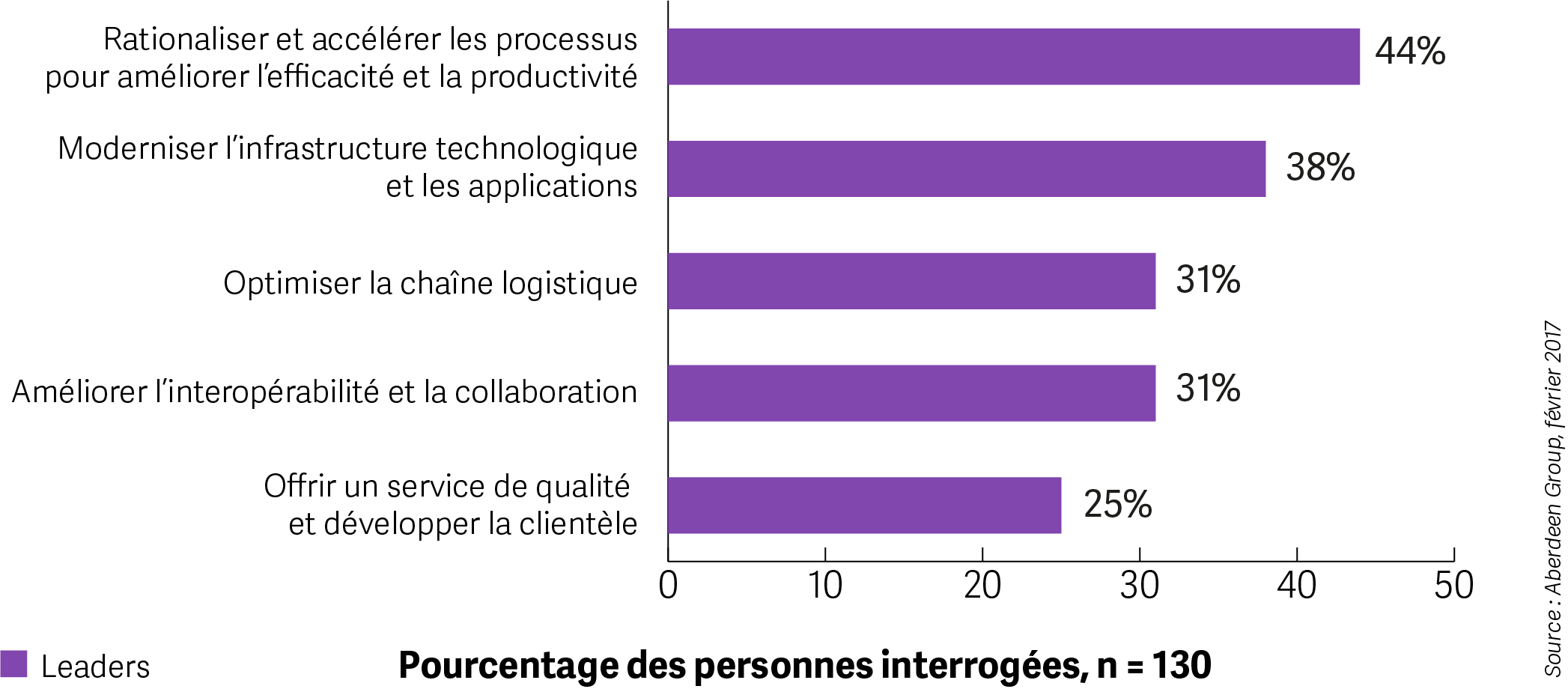

Les priorités des entreprises industrielles

(Cabinet Aberdeen Group – 2017)

![[#Sage On Air] Thomas Jules](https://www.sage.com/fr-fr/blog/wp-content/uploads/sites/4/2024/04/Thomas-Jules_Sage-684x384.jpg)