Digitalisation & Tendances

L’avenir se trouve dans les wearables et l’usine intelligente

À quoi ressemblera la main-d’œuvre à l’ère de l’Industrie 4.0 et de la digitalisation croissante de l’industrie ? Pouvons-nous déjà imaginer comment sera l’atelier de l’usine intelligente connectée ainsi que l’impact des wearables (accessoires connectés à porter) ?

Réfléchir à ce que sera l’avenir peut conduire à bien des conjectures. Les faits et l’activité des entreprises montrent que la digitalisation, l’automatisation et la collecte de données peuvent être bénéfiques. Elles peuvent améliorer l’efficacité tout en réduisant les coûts et conduire à de meilleures expériences pour les clients.

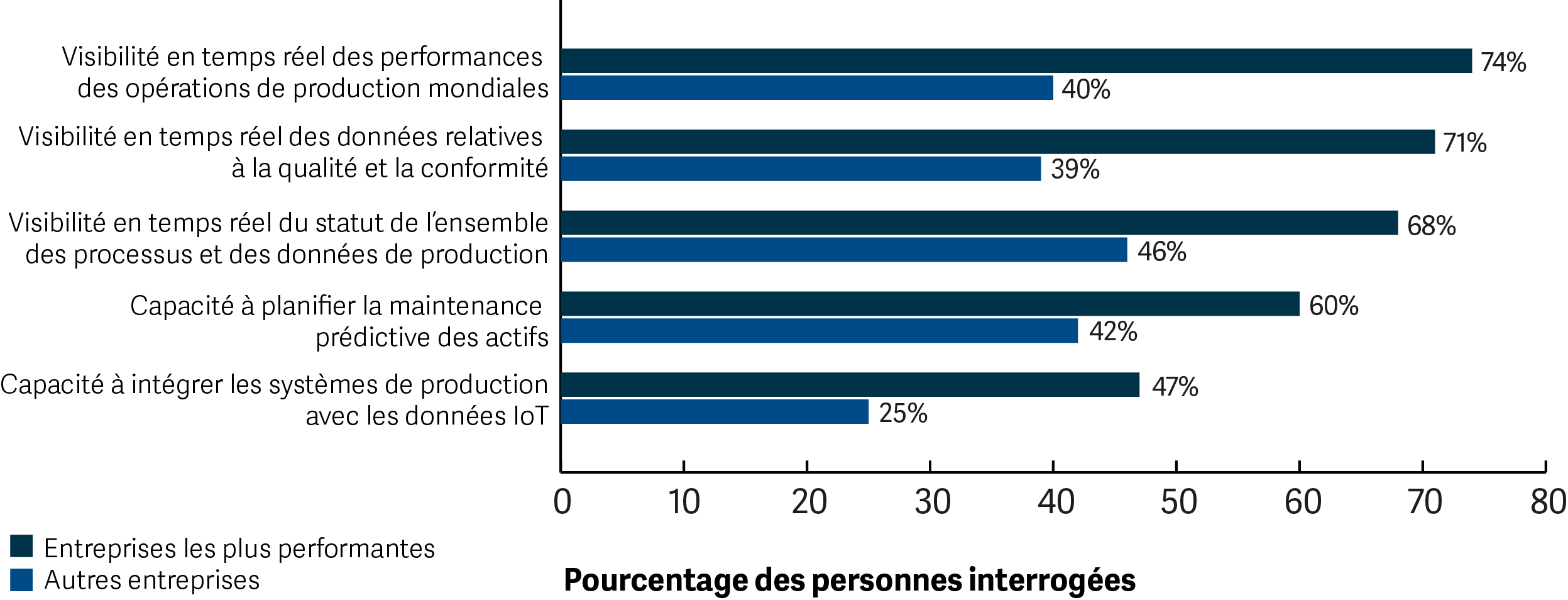

Selon le cabinet Aberdeen Group, les meilleures entreprises (les 20 % obtenant les meilleures performances) procèdent à la mise en œuvre des capacités IoT deux fois plus rapidement que les autres entreprises.

Source : IoT et analyse : prendre de meilleures décisions en matière de production à l’ère de l’Industrie 4.0

Ces systèmes IoT peuvent collecter les données de production de manière transparente, intégrale et interactive. Ils assurent une visibilité en temps réel des actifs et des équipements, de la qualité des processus et des ressources de l’usine.

Il est bien plus facile de visualiser l’ensemble du processus de manière numérique. Beaucoup comprennent que les données permettent de générer des simulations numériques servant à prévoir le mode de production d’un produit. Peu de gens comprennent l’idée d’« usine virtuelle », qui est une simulation en temps réel d’un produit en cours de fabrication.

L’usine virtuelle peut fournir une vue opérationnelle personnalisée de l’ensemble de l’atelier (y compris de l’usine, des processus et de l’équipement) à tout moment et à toute personne, où qu’elle se trouve. Cette usine virtuelle peut être le cockpit servant à piloter et à améliorer une usine.

Intérêt pour les wearables

James Woodall est directeur technique du développeur de logiciels Intoware. Il a bien conscience du potentiel de l’usine virtuelle et du pouvoir transformateur des données et de l’IoT dans le monde de l’entreprise.

En tant que développeur avec près de 10 ans d’expérience dans le domaine des wearables, il a d’abord travaillé sur le Golden-i, un casque conçu spécialement pour les grandes industries telles que la production et la santé.

Selon lui, « À l’époque, on trouvait peu d’informations pour le développement de wearables. Mon équipe a donc dû faire de nombreuses recherches sur le sujet et inventer de nombreux concepts d’interface nouveaux et différents. J’ai près de six brevets portant sur des logiciels pour wearables. »

« J’ai fini par discuter avec de nombreux clients se montrant intéressés par les wearables. Ils ont indiqué avoir besoin de solutions permettant aux opérateurs de recevoir des instructions et de communiquer en mode mains-libres. Si vous travaillez dans les télécommunications, par exemple, et que vous devez intervenir sur un pylône téléphonique, la dernière chose dont vous avez envie est d’avoir à tenir une tablette ou un ordinateur portable. Vous voulez avoir les mains libres pour faire votre travail. »

« Nous avons alors consacré beaucoup de temps à nous assurer que les wearables avaient une utilité car, jusqu’à maintenant, la forme passait un peu avant la fonction. Des technologies avaient été inventées sans qu’elles aient vraiment d’applications pratiques. »

Fini les rapports papier

L’idée d’utiliser les wearables pour recevoir des instructions et communiquer en mode mains-libres est une application évidente et pratique de la technologie. Les techniciens des industries pétrolière, gazière et automobile, par exemple, doivent souvent suivre des procédures compliquées. Avec le papier, il est difficile de savoir si les instructions ont bien été suivies car il n’y a aucune piste de vérification.

Le logiciel développé par Intoware, WorkfloPlus, permet aux collaborateurs d’utiliser des applications sur différents appareils : wearables, smartphones, tablettes, etc. Cela afin de fournir des informations suffisamment fiables pour montrer qu’une procédure a été suivie correctement.

Selon lui, « Si un bâtiment est censé avoir été inspecté et que je présente un bout de papier avec une signature, vous ne savez pas si l’inspection a vraiment eu lieu car tout ce dont vous disposez est une feuille de papier. Cela peut poser problème car il n’y a pas de lien direct entre ce qui a vraiment été effectué et ce que peut dire un rapport. Par le passé, il est arrivé que des trains déraillent car les voies n’avaient pas été inspectées, alors que des documents indiquent le contraire. »

« Ce que nous faisons est plutôt simple à comprendre, mais assez compliqué en pratique. Nous faisons en sorte que, lorsque des techniciens inspectent des équipements, toutes les défaillances soient immédiatement signalées à la bonne personne. Auparavant, ils travaillaient avec du papier et un crayon. Tous les problèmes identifiés étaient ensuite saisis dans un document Excel et les personnes à contacter étaient informées par e-mail. Grâce à notre logiciel, les personnes à contacter sont informées en temps réel, pendant l’inspection. »

Les collaborateurs sont l’une des composantes essentielles pour assurer la productivité de l’entreprise

Le pouvoir des collaborateurs, du matériel informatique, des logiciels et de la connectivité

L’utilisation de WorkfloPlus illustre parfaitement la façon dont les entreprises devraient s’intéresser aux quatre piliers stratégiques pour être productives en termes d’utilisation de la technologie. C’est-à-dire : les collaborateurs, le matériel informatique, les logiciels et la connectivité.

Pour que la transformation digitale soit un succès, vous devez réfléchir à ce que l’innovation peut offrir à vos collaborateurs. Vous devez trouver le juste équilibre entre matériel informatique et logiciels. Et, enfin, vous devez assurer que tout est connecté pour pouvoir utiliser les données.

WorkfloPlus est totalement dans la mouvance de l’Industrie 4.0. Les entreprises peuvent utiliser les données pour obtenir des informations sur un processus. Vous pouvez, par exemple, voir si un processus prend plus de temps que prévu et présente une anomalie. Les bots peuvent être formés de manière à identifier les anomalies, sans nécessiter d’intervention humaine.

James Woodall a discuté avec de nombreux cadres issus de différents secteurs. Il considère que l’utilisation de technologie telle que WorkfloPlus repose sur deux facteurs. Tout d’abord, il faut qu’elle permette de réduire les coûts tout en améliorant l’efficacité. Ensuite, elle doit permettre de renforcer la santé et la sécurité.

Il ajoute : « L’un de nos clients est un très grand équipementier automobile. Il gagne du temps et a augmenté sa productivité car il sait désormais que toutes ses procédures d’inspection des pièces sont effectuées dans le respect des règles. Ces avantages sont simples à calculer : nous savons qu’en utilisant notre technologie, il va gagner un certain temps chaque jour. »

« La santé et la sécurité des opérateurs sont importantes également. Sur les chantiers de construction, les ouvriers couvrent souvent les détecteurs de fumée pour éviter qu’ils ne se déclenchent avec la poussière, et oublient parfois ensuite de retirer la bande adhésive. Notre logiciel s’avère très utile du point de vue de la sécurité et de la conformité, car il oblige les ouvriers à suivre toute une procédure dans le cadre de laquelle ils doivent enlever la bande adhésive du détecteur de fumée », explique-t-il.

Utilisation des wearables dans le cadre des inspections

James Woodall explique comment les logiciels tels que Intoware pourraient être intégrés à un système ERP. « Dans l’industrie agroalimentaire, par exemple, les inspections sont obligatoires pour s’assurer que tout est bien conforme et que les règles d’hygiène et de sécurité sont bien respectées. Les données relatives aux inspections doivent être intégrées dans un système ERP. Avec un PC et du papier, il peut y avoir des écarts entre ce qui est coché sur la liste de contrôle et la saisie des informations. »

« Le problème est que les données sont parfois obsolètes ou imprécises. Quand il y a un délai de 30 minutes entre l’inspection et la saisie des données dans le système, beaucoup de choses peuvent se produire ; la feuille de papier peut prendre l’eau, être tachée ou égarée, par exemple. Grâce à notre logiciel WorkfloPlus, ils peuvent effectuer l’inspection avec un wearable, une tablette ou un smartphone. La direction peut ensuite utiliser à bon escient ces informations en temps réel pour d’autres applications au sein de l’entreprise. »

L’importance du Cloud

Les logiciels compatibles avec les appareils mobiles et utilisant des données, tels que WorkfloPlus, prouvent l’importance du Cloud. Le Cloud permet de faire communiquer toujours plus étroitement le physique et le virtuel. Les systèmes ouverts remplacent les systèmes fermés. Ils facilitent la collaboration entre différentes disciplines pour assurer une augmentation de la productivité.

Le Cloud soutient l’Industrie 4.0 en assurant la connectivité des données à l’échelle mondiale. Mais aussi en migrant les données des services sur site vers des bases de données situées dans le Cloud. Ainsi, les entreprises peuvent accéder à leurs données depuis n’importe où dans le monde. Vos équipes n’ont donc plus besoin d’infrastructure d’assistance, avec tarification à l’usage.

Selon James Woodall, au lieu de simplement se préparer aux technologies Cloud, les industriels devraient se renseigner et innover avec ces nouvelles technologies. De nombreux fournisseurs proposent des solutions encore relativement immatures. Il peut donc être tentant de se contenter d’attendre que les marchés gagnent en maturité.

Ce sont toutefois les précurseurs qui récolteront les premiers bénéfices et gagneront un avantage concurrentiel.

Pour garder une longueur d’avance sur la concurrence, pensez aux Big Data et à l’analyse prédictive, à l’IA et à l’usine intelligente

Ce que les directeurs techniques doivent faire maintenant

En matière d’Industrie 4.0 et d’innovation Cloud, James Woodall recommande de considérer les technologies suivantes :

Big Data et analyse prédictive

L’analyse des données provenant de différentes sources peut s’avérer très utile pour les industriels. Ainsi, le fait de pouvoir prévoir les pannes sur la base des tendances passées peut contribuer de manière très significative à limiter les temps d’arrêt non planifiés.

Grâce à l’analyse prédictive, les industriels peuvent délaisser la maintenance planifiée régulière des machines. Ils peuvent ainsi privilégier la maintenance à planification automatique lorsque les capteurs IoT détectent des anomalies. Plus le volume de données analysées est important, plus les décisions sont intelligentes.

Interopérabilité

Ce terme décrit comment toutes les composantes d’une usine se connectent et communiquent entre-elles. Cela inclut : les opérateurs, les machines, les appareils, les capteurs et le matériel informatique.

Là encore, pensez à l’usine virtuelle. C’est une réplique virtuelle en temps réel de l’actif physique, du système ou de l’infrastructure. Elle collecte des données auprès de capteurs installés d’un bout à l’autre de l’entité physique. Les capteurs IoT favorisent l’interopérabilité. En effet, en migrant les données des capteurs vers le Cloud, elles sont ensuite bien plus faciles à traiter.

Assistance technique

Les systèmes cyber-physiques peuvent effectuer des tâches désagréables, dangereuses ou trop difficiles physiquement pour les opérateurs humains. Ou bien collecter, agréger et afficher les données qui serviront ensuite à prendre des décisions et résoudre des problèmes.

Prise de décision décentralisée, Machine Learning et IA

Grâce au Cloud et à l’Industrie 4.0, vous pouvez accorder aux systèmes cyber-physiques la capacité et l’autorisation de prendre des décisions simples. Les machines apprennent et prennent des décisions (IA). Elles peuvent apporter aussi bien des avantages en termes d’efficacité que des produits de meilleure qualité. Et, par conséquent, engendrer une hausse du résultat.

L’IA et, plus particulièrement, le Machine Learning peuvent manipuler des ensembles des données trop volumineux, rapides et complexes pour pouvoir être analysés et compris par les machines. L’intelligence artificielle peut tirer des enseignements des processus de fabrication. Tandis que le Cloud vous permet d’analyser des machines situées dans des usines et des pays différents.

L’IA permet également aux machines d’apprendre et de s’adapter à l’évolution de l’environnement et de la demande sans nécessiter d’intervention humaine. Ce qui contribue à réduire les temps d’arrêt.

L’usine intelligente

L’atelier connecté doit conduire à une réduction des coûts. Cela grâce à une diminution du gaspillage de matériaux, du personnel nécessaire et des coûts d’exploitation. L’usine intelligente peut être plus agile, offrant une production rapide et de haute qualité qui répond aux besoins des clients, en leur apportant des informations plus détaillées et à jour.

Selon lui, « Faire le choix de l’usine intelligente n’implique pas forcément une refonte complète nécessitant un investissement initial énorme. Les capteurs peuvent être installés sur des machines existantes. Alors, choisissez une machine, recherchez des fournisseurs proposant des solutions de modernisation IoT et faites l’essai. »

« Évidemment, pour bénéficier pleinement des avantages de l’Industrie 4.0, il est nécessaire d’adopter chacun de ses éléments. Il ne sert à rien de choisir une technologie, puis de chercher ensuite le type de problème qu’elle pourrait permettre de résoudre. Réfléchissez plutôt à vos principales problématiques et aux domaines pour lesquels un point de contact pourrait vraiment faire la différence. Voyez ensuite si l’IA, l’Industrie 4.0, le Cloud ou même d’autres technologies telles que la blockchain pourraient résoudre ces problèmes. »

« Vous pouvez également vous intéresser à ce que font les autres entreprises de votre secteur et comment elles utilisent ces technologies pour vous aider à ébaucher des pistes de réflexion. »

Source: https://www.sage.com/en-gb/blog/wearable-devices-smart-factory/

![[#Sage On Air] Thomas Jules](https://www.sage.com/fr-fr/blog/wp-content/uploads/sites/4/2024/04/Thomas-Jules_Sage-684x384.jpg)