Datenbasiert entscheiden

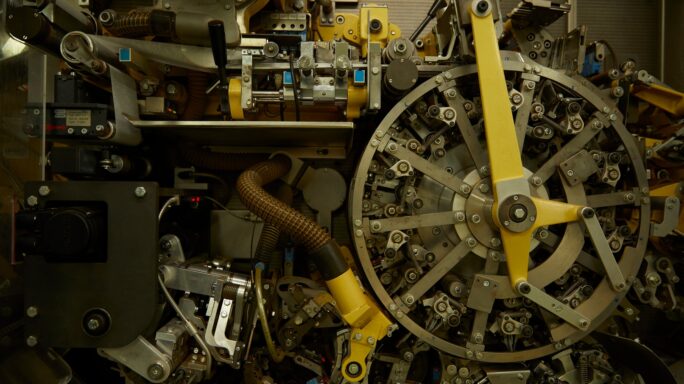

Wenn Prozess-Komplexität von der Pyramidenspitze in die Lieferkette verlagert wird…

Konsolidierte Datenbestände sind das A und O bei der Verzahnung von Geschäfts- und Produktionsprozessen: Nur durch eine nahtlose Integration zwischen ERP und MES reduzieren hiesige Zulieferer die Prozess-Komplexität und erreichen die notwendige Flexibilität, um auch künftig ihren Platz in global vernetzten Lieferketten behaupten zu können. Darüber hinaus legt ein integratives ERP-System den Grundstein für den Einsatz innovativer Analytics- und KI-Anwendungen.

Konsolidierte Datenbestände sind das A und O bei der Verzahnung von Geschäfts- und Produktionsprozessen: Nur durch eine nahtlose Integration zwischen ERP und MES reduzieren hiesige Zulieferer die Prozess-Komplexität und erreichen die notwendige Flexibilität, um auch künftig ihren Platz in global vernetzten Lieferketten behaupten zu können. Darüber hinaus legt ein integratives ERP-System den Grundstein für den Einsatz innovativer Analytics- und KI-Anwendungen.

Innovationsdruck und Prozess-Komplexität

Ob Maschinenbau- oder Automobilzulieferer: Der Innovationsdruck kommt meist von oben, denn er geht von den OEM-Kunden an der Spitze der Supply-Chain-Pyramide aus. In der Vergangenheit war dies beim Just-in-Time-Modell bereits der Fall – und Just-in-Sequence-Fertigung treibt diesen Trend sogar noch weiter. Zulieferer müssen daher in der Lage sein, ihre Vorprodukte in genau festgelegter Stückzahl und zu einem bestimmten Zeitpunkt in der Fabrik ihres Kunden On-Demand bereitzustellen. In der Folge schrumpfen dort die produktionsnahen Lagerbestände – und damit auch der Logistikaufwand inklusive der Kapitalbindung, die mit herkömmlicher Vorratswirtschaft zwangsläufig einhergeht. In gewisser Weise verlagert damit ein Großteil der Prozess-Komplexität von der Pyramidenspitze nach unten in die Lieferkette hinein.

Transparenz nach beiden Seiten

Höhere Agilität fordert der Wettbewerb aber auch in anderen Segmenten des industriellen Mittelstands. So führt zum Beispiel der durch die Digitalisierung beschleunigte Trend zur Produktindividualisierung generell zu einer höheren Variantenvielfalt. Verkürzte Lieferzeiten, engere Lieferfenster und höhere Produktvariabilität bei gleichzeitig wachsendem Margendruck: Mit einem isolierten Fertigungsleitstand ohne direkte Anbindung an das ERP-System lassen sich derartige Herausforderungen auf Dauer nicht bewältigen. Denn im Shop Floor setzt die heute notwendige Lieferflexibilität vor allem eines voraus: Echtzeit-Transparenz über das aktuelle Auftragsgeschehen.

Umgekehrt kann ein Zulieferer einem Kunden gegenüber nur dann ad hoc eine Lieferzusage treffen, wenn auch im ERP-System die aktuelle Maschinenauslastung sichtbar ist. Und auch die Lagerverfügbarkeit der Komponenten, die für die betreffende Bestellung erforderlich sind, muss unmittelbar verifiziert werden können. Nicht zuletzt bedarf es auch personeller Kapazitäten zur Abarbeitung der Ad-hoc-Bestellung sowie zur gegebenenfalls erforderlichen Maschinenumrüstung. Auf ERP-Ebene sollte daher nicht nur das Manufacturing Execution System (MES) in Echtzeit ansprechbar sein, sondern ebenso die Personaleinsatzplanung für die Produktion.

Systemübergreifende Datenkonsolidierung

Alles in allem schaffen konsolidierte Datenbestände die Voraussetzung dafür, den Materialfluss im Shop Floor eins zu eins im ERP-System abzubilden und vor Ort in der Fabrikhalle die angesprochene Auftragstransparenz herstellen zu können. Neben höherer Lieferfähigkeit sorgt eine systemübergreifende Datenkonsolidierung sowohl für eine optimierte Auslastung des Maschinen- und Anlagenparks als auch für bedarfsgerechte Beschaffungsprozesse. Auf dieser Basis kann sich auch der eingangs erwähnte Zulieferer von Überbevorratung und damit einhergehender Kapitalbindung befreien. Dank Datenkonsolidierung auf einer integrativen ERP-Plattform kann er die Prozess-Komplexität abfangen, die seine großen OEM-Kunden vermehrt in die Lieferkette hineinverlagern.

Ratgeber: Was muss eine ERP Software leisten?

ERP Software ist das zentrale Tool, mit dem Unternehmen ihre Geschäfte lenken.

Moderne ERP-Software muss sich flexibel an wirtschaftliche und technologische Neuerungen anpassen.

Unser Ratgeber zeigt, worauf Unternehmen beim Kauf eines ERP-Systems achten sollten

Qualitätssicherung 4.0

Eine weitere Herausforderung, die sich aus zeitlich und logistisch enger verzahnten Lieferketten ergibt, betrifft die Produktqualität. Wer sich ganz traditionell auf Vorrat beliefern lässt, kann eventuelle Produktmängel eher in Kauf nehmen, da sich ein Ausschussteil dann einfach austauschen lässt. Beim Just-in-Time- bzw. Just-in-Sequence-Modell hingegen schmilzt mit den Lagerbeständen auch dieser „Qualitätspuffer“ dahin. Für Zulieferer gehört damit auch das Qualitätsmanagement auf den Prüfstand.

Zu signifikanten Verbesserungen führt die umfassende ERP-MES-Integration hierbei unter anderem durch die Möglichkeit zur Echtzeit-Verknüpfung von Betriebs- und Maschinendaten mit Fertigungsaufträgen und den zugehörigen Schichtplänen. Prozessparameter der Herstellung lassen sich somit unmittelbar in Korrelation setzen zum jeweiligen Zustand des betreffenden Produkts. Schon im Vorfeld werden dadurch mögliche Ursachen für sonst erst später auffallende Qualitätsmängel erkennbar. Zudem können Prüfpläne für obligatorische Qualitätskontrollen in der Fabrikhalle sowohl aus aggregierten BDE/MDE-Informationen als auch aus hinterlegten ERP-Produktstammdaten erzeugt werden. Idealerweise laufen solche Qualitätschecks online ab, weil die Prüfergebnisse dann sofort analysiert werden können. Die Prozess-Komplexität wird durch Automatisierung reduziert und Ursachen von Mängeln werden zeitnah identifizierbar und lassen sich folglich auch schneller beheben. Nach außen hin sichtbar wird für Kunden zunächst das gestiegene Qualitätsniveau. Aber auch in der internen Bilanz schlagen sich verringerte Ausschussraten als verminderte Material- und Arbeitskosten nieder.

Weg frei für produktionsnahe KI-Anwendungen

Noch besser wäre es, etwaige Mängelursachen schon im Vorfeld zu erkennen – also noch bevor ein Werkstück Schaden nimmt. Möglich wird ein solch präventives Qualitätsmanagement durch lernende Algorithmen, wobei fortlaufende Analysen aller qualitätsrelevanten ERP- und Shop-Floor-Informationen bislang verborgene Wirkzusammenhänge ans Licht bringen: Erkennbar werden per KI-Einsatz zum Beispiel Korrelationen zwischen verfahrenstechnischen Parametern, Produkteigenschaften und dem Anlagenstatus. Die Analyseergebnisse können dann als Input in die Produktentwicklung zurückfließen und liefern zugleich Anhaltspunkte zur Verbesserung der Verfahrenstechnik. Qualitätsmanagement wird so zu einem fortlaufenden Optimierungsprozess, der weit über die Grenzen des Shop Floor hinaus geht.

Vielversprechende Einsatzmöglichkeiten zur Reduzierung der Prozess-Komplexität bietet KI nicht zuletzt bei der Steuerung von Fertigungsprozessen selbst. Etwa durch Langzeitauswertungen bisheriger Auftragsdaten, die auch bei saisonal schwankendem Geschäft präzise Prognosen zum künftigen Auftragsvolumen ermöglichen. Einkaufs- und Logistikabteilungen können die Bestellmengen für Bauteile und Komponenten bedarfsgenau festlegen und rechtzeitig bei den eigenen Zulieferern ordern. Auch interne Ressourcen wie personelle Kapazitäten lassen sich so vorausschauend planen. Neben Vorteilen im operativen Betrieb verbessern KI-Methoden aber auch die Grundlage für strategische Geschäftsentscheidungen. Ein Beispiel dafür sind längerfristige Absatzprognosen, die neben der Analyse eigener Verkaufszahlen auch externe Marktdaten, wie zum Beispiel meteorologische oder demographische Daten, miteinbeziehen. Je breiter der konsolidierte Datenfundus für derartige KI-Analysen ist, desto aussagekräftiger fallen die Prognosen aus. Und je länger ein selbstlernender Algorithmus im Einsatz ist, desto treffgenauer werden seine Forecasts, da er für seine Analysen auf einen stetig wachsenden Datenschatz zurückgreifen kann.

Sprechen und hören – statt lesen und tippen

Effizientere Prozesse durch Künstliche Intelligenz – in diesem Zusammenhang können auch Chatbots wichtige Unterstützung bieten. Insbesondere klar strukturierte Abläufe mit begrenztem Dialogumfang lassen sich durch eine natürlich-sprachliche Mensch-Maschine-Kommunikation spürbar optimieren. Statt beispielsweise Pick-Listen auf einem Display abzuhaken, genügt es dann in der Kommissionierung ganz einfach „OK“ zu sagen. Darüber hinaus bewähren sich sprachfähige KI-Systeme in der Produktion unter anderem als Schnittstelle zu wissensbasierten Systemen. Zum Beispiel als virtueller Assistent, der bei der Wartung und Reparatur von Maschinen auf Zuruf technische Fragen des Monteurs beantwortet.

Auch jenseits der Fabrikhalle helfen Chatbots, Medienbrüche zu überwinden und Fehlerquellen auszutrocknen. In der Buchhaltung etwa kann die Erfassung von Einnahmen und Ausgaben oder die Verbuchung von Reisekosten buchstäblich auf Ansage erfolgen. Das Abtippen von Belegen entfällt damit komplett. Intelligente ERP-Systeme verbessern somit über die reine Shop-Floor- und MES-Integration hinaus auf vielfältige Weise die Effizienz im industriellen Mittelstand.